Системы управления промышленными роботами и манипуляторами

- Типы систем управления

- Контроллеры и пульты

- Настройка и эксплуатация

- Примеры и практика

- Вопросы и ответы

Типы систем управления

Система управления роботом манипулятором

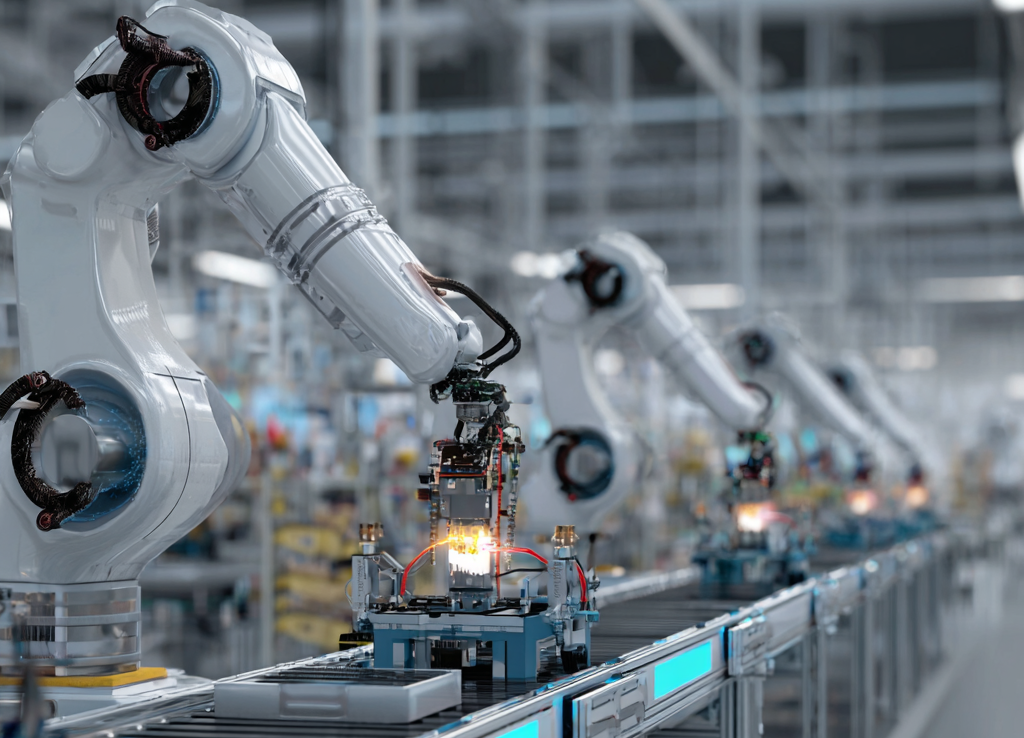

Система управления роботом-манипулятором — это мозг всей конструкции. Главная задача такой системы — координировать действия механических частей, обеспечивая точность движений, соблюдение заданной траектории, работы с объектами различной формы и веса. Сегодня на рынке представлены как простые системы управления для учебных или лабораторных целей, так и продвинутые решения, подходящие для промышленных применений.

Как правило, системы управления делятся на два типа: централизованные и распределённые. Централизованные обладают единой управляющей логикой, а распределённые продолжают набирать популярность благодаря гибкости и масштабируемости.

Современные модели оснащаются обратной связью, функциями самодиагностики и возможностями интеграции с другими решениями — например, с MES и ERP-системами, а также с облачной аналитикой. Всё это — часть общей тенденции к роботизации и автоматизации технологических процессов.

Параметры, влияющие на выбор системы управления манипулятором:

- Сложность задач: от простого перемещения объекта до прецизионной сборки;

- Необходимость в обучении: поддержка teach-in или off-line программирования;

- Тип привода: шаговый, серводвигатели и комбинированные схемы;

- Контроль обратной связи: визуальные, силовые и иные сенсорные модули.

Система управления промышленного робота SCARA

SCARA (Selective Compliance Assembly Robot Arm) — тип промышленных роботов, идеально подходящий для операций сборки, пайки, нанесения клея или перемещения с высокой скоростью и точностью в плоской области. Их система управления проектируется с учётом кинематической структуры: SCARA имеет ограниченную подвижность в вертикальной оси, но при этом летом работает в плоскости XY.

SCARA-роботы почти всегда управляются с помощью специализированных контроллеров, которые оптимизированы под задачи короткого цикла. Особенность систем управления для SCARA — это высокая частота обработки команд и высокая точность позиционирования.

Основными функциями системы управления SCARA являются:

- Синхронизация осей при перемещениях;

- Планирование траектории с минимальной инерцией;

- Контроль скорости в режиме высоких нагрузок;

- Реакция на внешние датчики (например, зрение, сенсор давления);

- Интеграция с автоматическими линиями (например, роль на конвейере).

SCARA-роботы востребованы на предприятиях электроники, упаковки, сборки бытовой техники и при мелкосерийном производстве.

Устройство управления промышленного робота

Устройство управления промышленным роботом — это электромеханическая и программная платформа, обеспечивающая выполнение всех задач, поставленных перед роботом. В его состав входят как аппаратные (контроллеры, блоки питания, интерфейсы ввода/вывода), так и программные компоненты (ПО низкого и высокого уровня).

Стандартная архитектура устройства управления включает в себя:

| Компонент | Назначение |

|---|---|

| Контроллер | Управляет движением, обрабатывает данные от датчиков, формирует команды приводу |

| Сервоусилители | Обеспечивают точное позиционирование по заданным параметрам |

| Интерфейсы связи | EtherCAT, Modbus, Profibus и др. — обеспечивают интеграцию в производственные линии |

| Промышленный ПК / PLC | Верхний уровень управления, логика принятия решений |

Рынок предлагает как универсальные промышленные контроллеры, так и кастомизированные решения под конкретные бренды (например, FANUC, KUKA, Yaskawa). Главное — правильно интегрировать устройство управления в существующую экосистему предприятия: от механики до сбора аналитики в режиме реального времени.

Контроллеры и пульты

Контроллер для робота манипулятора

Контроллер — это сердце системы управления роботом-манипулятором. Он обрабатывает сигналы от датчиков, отправляет команды приводам и обеспечивает выполнение программного алгоритма. Правильно подобранный контроллер — это не только про надежность, но и про реальную производительность всей автоматизированной ячейки.

Современные контроллеры изменились — теперь это уже не просто коробочка с платами, а интеллектуальный узел, способный интегрироваться в единые промышленные сети, обмениваться данными с MES и ERP-системами, адаптивно подстраиваться под производственные условия. Особое внимание стоит уделять таким характеристикам:

- Число осей, с которыми может работать контроллер. Например, для 6-осевых роботов требуется соответствующий архитектурный запас.

- Интерфейсы подключения: Ethernet, Profinet, EtherCAT — от этого зависит, насколько контроллер совместим с другими участниками промышленной сети.

- Возможности по обучению и программированию. Удобство разработке движений и простота интерфейса экономят десятки часов интеграции.

Все чаще используются гибридные контроллеры, совмещающие классическое управление с ИИ-алгоритмами, способными обучать робота или корректировать траектории на лету. Это особенно актуально, если речь идет о сложных сборах, упаковке или сварке нестабильных изделий.

Пульт управления роботом манипулятором

Пульт — это то, с чем взаимодействует оператор. Обычно он подключается к контроллеру и позволяет управлять роботом вручную, запускать программы, проводить наладку, настройку или обслуживание. В современных решениях чаще всего применяются teach pendant — эргономичные устройства с экраном и кнопками навигации.

Удобство пульта напрямую влияет на скорость пуска и корректировки программ. Профессиональные операторы работают без ошибок тогда, когда интерфейс интуитивен, а обратная связь исчерпывающая. И, конечно, прочность и эргономика важны — пульт может падать, работать в перчатках, на морозе или в шумном цеху.

На рынке нередко можно встретить решения с сенсорными экранами, системой быстрого переключения контекстов, встроенными средствами визуализации 3D-моделей траектории. Наличие безопасного режима пошагового перемещения облегчает обучение персонала и исключает ошибки при первичной наладке.

Манипулятор: контроллер, пульт, робот

Связка «манипулятор — контроллер — пульт» формирует основу архитектуры любого робототехнического комплекса. Хорошо, когда все элементы идут от одного вендора — это гарантирует совместимость, поддержку, бесперебойную работу обновлений. Но часто на практике встречаются сборные комплекты, где, например, контроллер отечественный, а манипулятор импортный. Здесь особенно важны стандарты обмена данными и открытые интерфейсы.

В зависимости от назначения, связка может выглядеть по-разному:

| Область применения | Тип манипулятора | Подходящий контроллер | Особенности пульта |

|---|---|---|---|

| Паллетизация | 4-осевой SCARA | Скоростной, с несколькими TCP | Наличие шаблонов упаковки |

| Сварка | 6-осевой антропоморфный | С синхронизацией с источником питания | Поддержка движения по сварочной траектории |

| Контроль качества | Дельта-робот | С камерной интеграцией | Средства отображения видео |

Опыт показывает: настройка всех компонентов в единую систему — это не просто техническая операция. Это этап, где проявляется зрелость подхода к автоматизации. Подробнее о том, как создаются продуманные системы на предприятих, мы писали в статье «Комплексная роботизация промышленного производства».

Инженерам важно помнить, что элементы системы управления живут долгой жизнью. Они должны быть удобно модернизируемыми, поддерживать обновления прошивки, защищаться от внешних воздействий и при этом оставаться понятными в работе. Именно такой подход и делает автоматизированное рабочее место действительно эффективным и окупаемым в рамках 2025 года и дальше.

Настройка и эксплуатация

Наладка промышленных роботов

Прежде чем промышленный робот приступит к выполнению своих задач, его необходимо правильно настроить. Этап наладки имеет решающее значение — от корректности этого процесса зависит стабильность работы и срок службы оборудования. Важно учитывать конструкционные особенности конкретного манипулятора, тип привода, тип управления, а также специфику производственных процессов.

На практике наладка включает несколько шагов:

- Аппаратная и электрическая проверка всех соединений и каналов связи.

- Привязка координатных систем — «обнуление» и калибровка.

- Загрузка базовой программы или сценария действия, пробное позиционирование.

- Анализ траектории и корректировка движения с учётом мешающих объектов и допусков.

Для наладки современных роботов нередко используются цифровые двойники: в специальной среде можно заранее смоделировать поведение системы и выявить узкие места. Это особенно актуально при организации производств по принципам бережливого производства, где каждая ошибка может стоить времени, ресурсов и доверия клиента.

Техническое обслуживание промышленных роботов

После запуска робота в эксплуатацию, наступает фаза регулярного технического обслуживания. Это не менее важный элемент, чем сама настройка. Чёткое соблюдение регламентов ТО позволяет избежать непредвиденных простоев, выхода из строя дорогостоящих узлов и увеличения затрат на ремонт.

Существует два подхода к техническому обслуживанию:

- Плановое обслуживание — строго по графику и нормативам производителя, включает смазку, замену фильтров, диагностику датчиков и калибровку приводов.

- Обслуживание по состоянию — предполагает подключение системы мониторинга, которая собирает данные с датчиков вибрации, температуры, нагрузки и анализирует отклонения.

Если предприятие использует несколько роботов или целые автоматизированные ячейки, важно выстроить централизованную систему учёта ТО, чтобы не пропустить важные процедуры и обнаружить тенденции в отказах.

Программное управление и модернизация

Программная часть — это основа гибкости и функциональности промышленного робота. Современные решения предполагают, что один и тот же манипулятор может выполнять десятки задач благодаря смене программных сценариев.

Типичные задачи, реализуемые программно:

- Настройка логики реакции на внешние события (видение, давление, температура и т.д.).

- Адаптация траекторий при изменении поставляемой номенклатуры.

- Взаимодействие с другими системами: ERP, MES, складским ПО.

Рынок программного обеспечения для промышленной автоматизации активно растёт. Всё больше функционала переносится в облако: это позволяет централизованно обновлять прошивки, собирать аналитику по производственным процессам и предсказывать отклонения в поведении робота.

Модернизация промышленных роботов — это не только замена комплектующих, но и обновление программного обеспечения, интеграция новых алгоритмов машинного обучения или подключение к системам IIoT (Industrial Internet of Things).

Таблица ниже демонстрирует возможности программного обновления без физического вмешательства в оборудование:

| Компонент | Что можно модернизировать | Эффект |

|---|---|---|

| Контроллер | Обновление прошивки, установка плагинов | Снижение латентности, новая логика обработки данных |

| Сенсорный модуль | Интерпретаторы новых типов сигналов | Увеличение точности и скорости отклика |

| Панель оператора | Добавление визуализации, удалённый доступ | Упрощение обслуживания и диагностики |

Таким образом, программное управление открывает перед производством намного больше возможностей адаптации, чем традиционные электромеханические системы. Именно поэтому компании, стремящиеся повысить свою эффективность и гибкость, переходят на роботизированные решения с развитой цифровой составляющей.

Примеры и практика

Реализация движения робота манипулятора

Движение робота-манипулятора — это результат точного управления приводами, обратной связи от датчиков и правильно рассчитанной кинематики. Все начинается с задания цели: переместить захват с одной точки на другую в рабочем пространстве. Далее включаются алгоритмы планирования траектории и контурного управления.

На практике такую задачу реализуют через набор команд, передаваемых каждой суставной оси. Например, если речь идет о шестикоординатном манипуляторе, система управления рассчитывает переход по каждой оси так, чтобы путь и скорость оставались в допустимых пределах. Такие движения могут быть:

- Точечными (Point-to-Point) — перемещение между двумя положениями, с оптимизацией по времени;

- Непрерывными (Continuous Path) — важны при обработке поверхностей, например при сварке или окраске;

- Синхронизированными — для одновременной работы нескольких манипуляторов.

Здесь особенно важно учитывать динамику. Если просто задать целевую координату, без учета инерции и массы, манипулятор может не справиться с нагрузкой или превысить обороты привода. Поэтому в современных решениях используется расширенное ПИД-регулирование и модели предсказания траектории (Model Predictive Control).

Программируемый робот манипулятор Arduino

Для практических экспериментов и прототипирования часто используют микроконтроллерные платформы, например Arduino. Такие роботы удобны тем, что позволяют быстро протестировать механику и базовое управление.

Обычно конструкция состоит из нескольких сервомоторов, имитирующих суставы. Система управления находится на плате, подключенной к компьютеру или питаемой автономно. Ниже представлен список типичных компонентов системы:

| Компонент | Назначение |

|---|---|

| Arduino Uno / Mega | Центральное управление |

| Сервомоторы 180° | Оси плеча, локтя и захвата |

| Потенциометры / джойстик | Ручное управление и калибровка |

| Питание 5V-9V | Обеспечение стабильной работы приводов |

Алгоритмы пишутся на языке Arduino IDE (на базе C++), где можно быстро устроить цикл считывания положения, пересчета углов и подачи сигнала PWM на сервоприводы. В такой системе можно реализовать обратную кинематику даже в упрощенном виде — через lookup-таблицы или численные методы.

Несмотря на простоту, использование Arduino помогает развить базовое понимание логики движения и взаимодействия электроники с механикой, что сохраняется и в более сложных промышленных решениях.

Управление манипулятором промышленного робота

Настоящее промышленное управление — это не просто движущиеся моторы, а многослойная система, включающая контроллер, HMI, интерфейсы безопасности и интеграцию с производственными линиями. На этом уровне используются промышленные ПЛК, CNC или специализированные контроллеры от производителей роботов.

Управление может быть реализовано через:

- Teach Pendant — ручной терминал для обучения траекторий и ввода команд;

- Offline-программирование — создание траекторий в CAD/CAM-средах и их загрузка через Ethernet;

- Интеграцию с MES/SCADA — для автоматического запуска задач;

Программирование движения реализуется в специализированных языках, например RAPID (ABB), KRL (KUKA), VAL3 (Stäubli) или Java-подобных DSL от FANUC. Эти языки позволяют задавать команды типа:

MoveL p_home, v100, fine, tool0;

Такой формат делает управление наглядным и масштабируемым. Важно, что при этом система мониторинга контролирует обратную связь по токам, нагрузке, температуре приводов, а также действующую зону безопасности.

Промышленные манипуляторы также работают в составе киберфизической системы — то есть получают задания от других элементов производственной цепочки, реагируя в реальном времени на изменения. В 2025 году интеграция с IIoT и OPC UA становится стандартом, без которого невозможна гибкая производственная среда.

Вопросы и ответы

Что такое система управления роботом-манипулятором?

Система управления роботом-манипулятором — это комплекс программных и аппаратных средств, обеспечивающих точность и согласованность движений всех его частей, включая планирование траектории, обратную связь и взаимодействие с внешними системами.

Чем отличаются централизованные и распределённые системы управления?

Централизованные системы имеют один основной контроллер, управляющий всеми компонентами, а распределённые используют множество взаимосвязанных узлов, обеспечивая гибкость, масштабируемость и отказоустойчивость.

Какие функции выполняет система управления SCARA-робота?

Она обеспечивает синхронизацию осей, планирование траектории, управление скоростью при высоких нагрузках, работу с внешними датчиками и интеграцию с автоматизированными линиями.

Что входит в состав устройства управления промышленного робота?

В состав входят контроллер, сервоусилители, интерфейсы связи (например, EtherCAT), а также промышленный ПК или ПЛК, отвечающие за принятие решений на верхнем уровне управления.

Как выбрать подходящий контроллер для робота-манипулятора?

Следует учитывать число управляемых осей, тип интерфейсов подключения, возможности программирования и адаптации, а также совместимость с остальными компонентами управления.

Для чего нужен teach pendant?

Teach pendant — это пульт оператора для ручного управления роботом, ввода программ, настройки и наладки. Он обеспечивает интуитивный интерфейс и обратную связь в процессе эксплуатации.

Какие этапы включает наладка промышленного робота?

Наладка включает проверку соединений, привязку координат, загрузку базовой программы, пробное позиционирование и корректировку траектории с учетом производственных особенностей.

Что включает техническое обслуживание робота?

Оно может быть плановым (по графику) или по состоянию (на основе данных сенсоров) и включает смазку, замену расходников, диагностику, калибровку и анализ состояния компонентов.

Что представляет собой программное управление роботом?

Программное управление отвечает за гибкость и адаптацию системы, позволяя изменять сценарии, интегрироваться с ERP/MES, реализовывать логику реакций и проводить модернизацию без замены оборудования.

Можно ли реализовать робота-манипулятора на Arduino?

Да, Arduino часто используется для прототипирования и обучения. С его помощью можно управлять сервомоторами, писать простые алгоритмы движения и изучать принципы обратной кинематики.

Какие типы траекторий используются у роботов-манипуляторов?

Основные типы — точечные траектории (P2P), непрерывные (Continuous Path) для обработки поверхностей и синхронизированные движения при работе нескольких манипуляторов одновременно.

Какие языки программирования используют промышленные роботы?

Используются специализированные языки: RAPID (ABB), KRL (KUKA), VAL3 (Stäubli), а также DSL-языки на базе Java от FANUC. Они позволяют описывать движения, логику и взаимодействие с системой датчиков.

Количество показов: 1190